»DigiStrahl«: Das Druckluftstrahlen wird digital – präzise, effizient, zukunftsweisend

In Kürze

Im Projekt »DigiStrahl« wird ein Werkzeug zur Simulation von Vorbehandlungs-, Lackier- und Härtungsprozessen auf den Strahlprozess so weiterentwickelt, dass die Wechselwirkungen zwischen Strahlmittel und Oberfläche abgebildet werden. Ziel ist eine systematische Neuorientierung des Druckluftstrahlprozesses, insbesondere für komplexe Bauteile. Dies ermöglicht Effizienzsteigerung und Kostenreduktion im Lackier- und Beschichtungsprozess, um die Wettbewerbsfähigkeit von KMU zu steigern.

Im Detail

Im Projekt »DigiStrahl« steht die digitale Transformation des Druckluftstrahlens im Mittelpunkt: Ziel ist die Weiterentwicklung eines simulationsgestützten Systems, das die gesamte Strahlprozesskette digital abbildet, analysiert und optimiert – von der Strahlmittelwahl bis zur Oberflächenqualität. Besonders relevant ist der simulationsgestützte Vorbehandlungsprozess für geometrisch komplexe Bauteile.

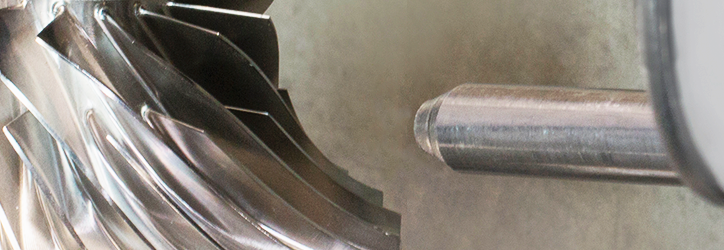

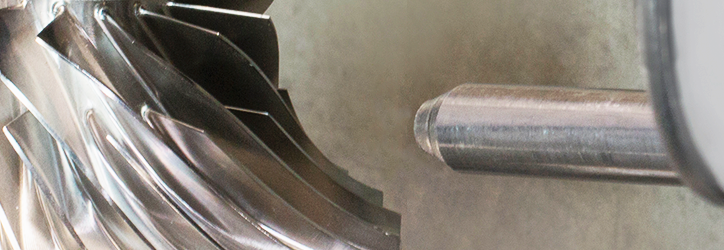

Hintergrund: Druckluftstrahlen als Schlüsseltechnologie der Vorbehandlung

Das Druckluftstrahlen gilt als etabliertes Verfahren zur Oberflächenvorbehandlung metallischer Werkstücke. Es entfernt Rost, Zunder, Altbeschichtungen und sorgt für eine gleichmäßige Rauheit, die essenziell für die Lackhaftung ist. Ob in der Automobilindustrie, im Maschinenbau oder bei der Pulverbeschichtung – eine sorgfältige Lackiervorbereitung ist Voraussetzung für langlebige und korrosionsbeständige Beschichtungen.

Zielsetzung: Digitale Prozesssimulation beim Druckluftstrahlen

Im Projekt »DigiStrahl« wird eine umfassende digitale Prozesssimulation für das Druckluftstrahlen entwickelt. Mithilfe moderner Simulationssoftware und digitaler Zwillinge sollen die Strahlprozesse künftig virtuell geplant, überwacht und optimiert werden können. Zum Projektziel gehört ebenfalls eine einfache Bedienbarkeit des Tools.

Das Projekt verbindet klassische Verfahren mit zukunftsweisenden Technologien aus dem Bereich der Industrie 4.0.

Zentrale Forschungsfragen:

- Wie lassen sich Strahlergebnisse vorhersagen und simulieren?

- Welche Rolle spielen Strahlparameter und Geometrien für die abrasive Wirkung?

- Wie kann ein digitaler Zwilling den Strahlprozess in Echtzeit abbilden?

- Welche Potenziale bietet die virtuelle Inbetriebnahme von Strahlanlagen?

Technologie-Highlights im Projekt »DigiStrahl«

- Simulationsbasierte Optimierung der Werkstückbearbeitung vor der Lackierung

- Digitale Abbildung der Oberflächenveränderung durch Strahlmittelwirkung

- Einsatz von CAD-Daten und CFD-Methoden zur Analyse komplexer Bauteile

- Integration in bestehende digitale Prozessketten der Oberflächenbehandlung

- Entwicklung von Tools zur Prozesskontrolle und Qualitätssicherung

Anwendungsfelder & Nutzen

Durch die Kombination von Druckluftstrahlen und digitaler Simulation wird eine intelligente Vorbehandlung von Werkstücken möglich – effizient, ressourcenschonend und dokumentierbar. Der Nutzen für kleine und mittelständische Unternehmen, liegt in der signifikanten Kostenreduktion durch geringeren Strahlmittelverbrauch, Entsorgungskosten, CO2-Emissionen, Energieverbrauch. Gleichzeitig können damit die Flächenleistung, die Prozesssicherheit erhöht werden, was zu einer höheren Haftfestigkeit und Langlebigkeit der Beschichtungen führt. Schließlich stärkt der Einsatz innovativer Technologien die Wettbewerbsfähigkeit der KMU, indem sie besser auf Marktanforderungen reagieren können.

Potenzielle Anwendungen:

- Automatisierte Lackiervorbereitung mit reproduzierbarer Qualität

- Abrasive Reinigung bei wechselnden Werkstücktypen

- Korrosionsschutzmaßnahmen mit digital validierter Oberflächenrauheit

- Feinabstimmung von Strahlparametern ohne aufwendige Versuchsreihen

Projektpartner & Ausblick

Das Projekt »DigiStrahl« wird von einem interdisziplinären Konsortium aus Forschungseinrichtungen, Softwareentwicklern und Anwenderunternehmen getragen. Gemeinsam gestalten wir die Zukunft der Oberflächenvorbehandlung – durch digitale Prozesssimulation, moderne Strahltechnik und praxisorientierte Anwendungen.

Einblicke ins Projekt:

Simulation of Admission: Erzielung von Oberflächeneigenschaften mittels simulierter Strahltechnik