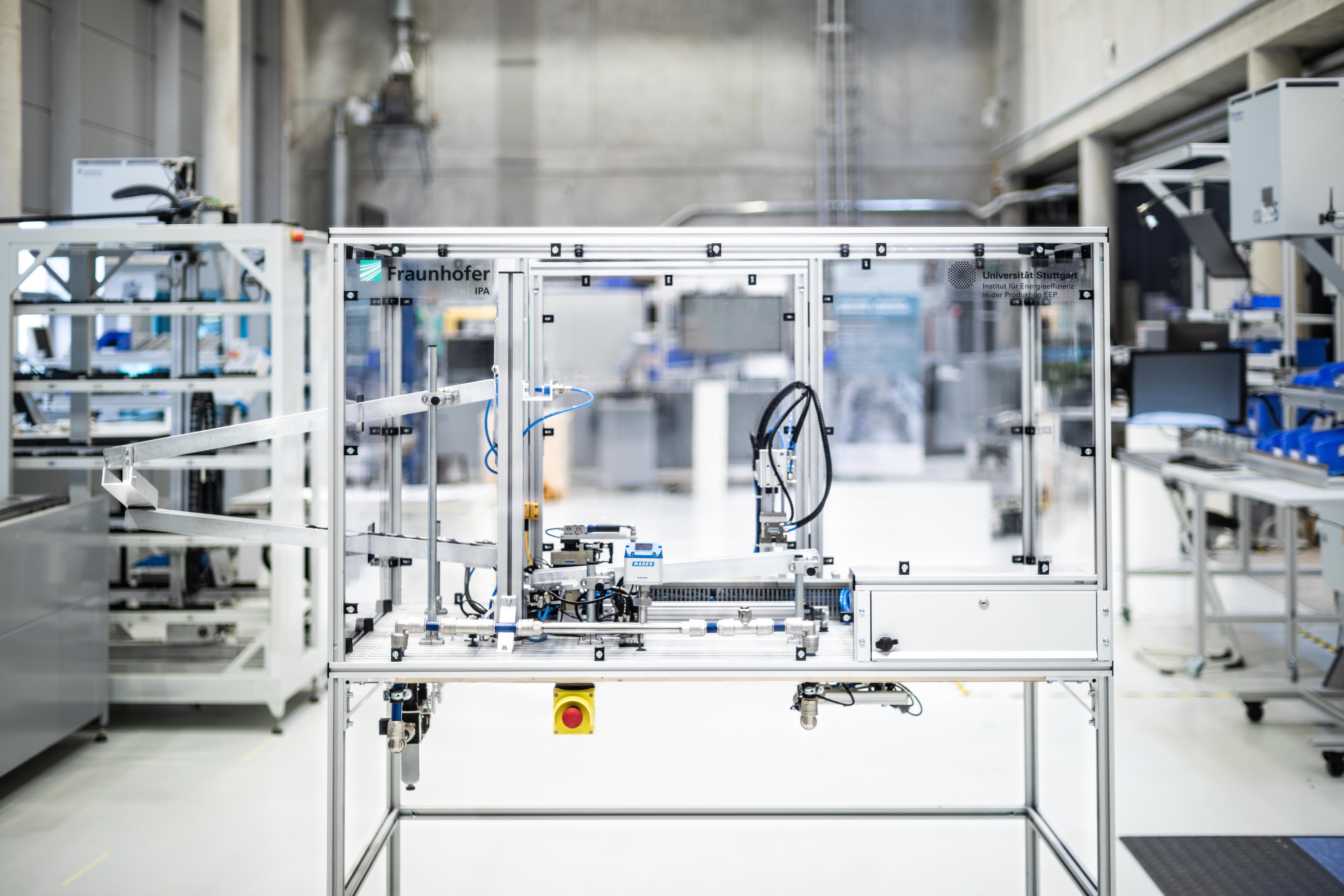

In deutschen Unternehmen sind rund 60 000 Druckluftanlagen in Betrieb. Zusammen verbrauchen sie Jahr für Jahr 16,6 Terawattstunden, was sieben Prozent des gesamten Stromverbrauchs der heimischen Industrie entspricht. »Die Kosten dafür ließen sich um bis zu 30 Prozent senken«, sagt Professor Alexander Sauer, Bereichsleiter Ressourceneffiziente Produktion am Fraunhofer IPA und Leiter des Instituts für Energieeffizienz in der Produktion (EEP) der Universität Stuttgart. Eines der größten Einsparungspotenziale ergibt sich für ihn vor allem daraus, dass die allermeisten Druckluftanlagen bisher ineffizient arbeiten. Der Grund: Es wimmelt von Leckagen.

Löcher und Knicke in den Schläuchen oder undichte Verbindungsstücke: All das ist schwer auszumachen. Denn oft sind nicht alle Teile einer Druckluftanlage mühe- und gefahrlos zugänglich und die Lecks so winzig, dass sie mit bloßem Auge nur sehr schwer oder gar nicht erkennbar sind. Bisher behilft man sich mit einem Ultraschallmessgerät, das die für den Menschen nicht hörbaren Frequenzbereiche, mit denen die Luft entweicht, aufspürt. Die meisten Unternehmen betreiben diesen Aufwand allenfalls einmal jährlich, oder leben einfach mit den Leckagen.