Kostenlose Studie beleuchtet Wechselwirkung und gibt Handlungsempfehlungen für KMU

Industrie 4.0 für Ressourceneffizienz einsetzen

Die Themen Industrie 4.0 und Ressourceneffizienz behandeln die meisten Unternehmen getrennt voneinander. Dabei lassen sich die Technologien der digitalen Transformation auch dafür einsetzen, die Ressourceneffizienz zu steigern. Die neue Studie »Ressourceneffizienz durch Industrie 4.0 – Potenziale für KMU des verarbeitenden Gewerbes«, die das Fraunhofer IPA und Partner im Auftrag des VDI Zentrums Ressourceneffizienz (VDI ZRE) durchgeführt haben, beleuchtet erstmals die Chancen dieser Wechselwirkungen. Die 270-seitige Ausarbeitung identifiziert Best-Practice-Beispiele und gibt Industrie, Politik und Forschung konkrete Handlungsempfehlungen.

Unternehmen setzen Industrie-4.0-Technologien vorrangig ein, um wirtschaftliche Kennzahlen zu verbessern. Beispiele seien Kundenzufriedenheit, Stabilität der Prozesse oder Produktivität, meint IPA-Projektleiter Ivan Bogdanov. Die Ressourceneffizienz betrachten sie entweder getrennt oder sie lassen sie außen vor. Auch die Forschungsliteratur behandle die Wechselwirkungen zwischen den beiden Themen nur am Rande. Ziel der neuen Studie ist es daher, gerade dieses Zusammenspiel zu beleuchten. Im Zentrum stehen die Fragen, welche Technologien KMU zur Steigerung der Ressourceneffizienz verwenden können und wie sich diese Themen gegenseitig beeinflussen. Der Fokus liegt auf dem verarbeitenden Gewerbe, insbesondere dem Maschinenbau, der Kunststoff- und Elektronikindustrie. »Hier werden einerseits viele Ressourcen verbraucht, andererseits sind die ausgewählten Branchen bei Industrie 4.0 besonders weit«, weiß Bogdanov.

Zehn Best-Practice-Unternehmen analysiert

Als Methode kombiniert das Konsortium einschlägige Literatur mit den Ergebnissen aus Fallbeispielen, einem Industrieworkshop und der Tagung »Ressourceneffizienz durch Digitalisierung«. Nachdem die Grundlagen beider Konzepte dargestellt sind, geht die Studie mit zehn Fallbeispielen aus der Industrie auf die Mehrwerte der Technologien ein. »Wir haben Fortgeschrittene, Experten und Vorreiter in Sachen Industrie 4.0 identifiziert, deren Maßnahmen analysiert und die Auswirkungen auf die Ressourceneffizienz herausgearbeitet«, fasst Bogdanov zusammen. Dabei war es den Wissenschaftlern wichtig, Unternehmen aus verschiedenen Digitalisierungsebenen vorzustellen. Zu den Best-Practice- Beispielen gehört auch der Druckluftsystemhersteller Mader, der durch intelligentes Druckluftmanagement, basierend auf Echtzeitdaten, seinen Kunden einen transparenten Einblick per App in deren Druckluftanlagen ermöglicht. Mader steigert damit nicht nur die Produktivität, sondern auch die Ressourceneffizienz. »Wir stellten zum Beispiel fest, dass solche Informationen viele Verschwendungen zunächst einmal aufdecken und eine sehr gute Basis bilden, um die Ressourceneffizienz zu steigern«, bestätigt Bogdanov. In einem anschließenden Workshop mit der Industrie und der Fachtagung wurden die Erkenntnisse weiter diskutiert und vertieft.

KMU nutzen Industrie 4.0 für Ressourceneffizienz viel zu wenig

Eines der wichtigsten Studienergebnisse ist, dass Industrie-4.0-Technologien ein hohes Potenzial für die Steigerung der Ressourceneffizienz mit sich bringen, Unternehmen dieses aber kaum nutzen. So ist Industrie 4.0 bei KMU zwar bekannt, aber noch nicht ausreichend verbreitet. »Viele Unternehmen verfügen nicht über die nötigen IT-Standards, haben ein Informationsdefizit oder keine Investitionssicherheit«, informiert Bogdanov. Als Handlungsempfehlung für die Politik schlägt das Werk daher vor, die Voraussetzungen für den Einstieg in Industrie 4.0 zu schaffen, beispielsweise Breitbandausbau oder IT-Sicherheit. Außerdem sollen mehr Industrie-4.0-Beratungsangebote für KMU konzipiert werden, die Ressourceneffizienz von Beginn an berücksichtigen. Als weiteres Ergebnis fanden die Wissenschaftler heraus, dass die Unternehmen bislang kaum Daten über den Verbrauch ihrer Industrie-4.0-Technologien erheben. »Da keine Informationen über die Aufwände vorliegen, lässt sich auch der Nutzen nicht bilanzieren«, kritisiert Bogdanov. Eine Handlungsempfehlung für KMU lautet also, mit den neuen Technologien bestmögliche Transparenz über Ressourceneffizienz sicherzustellen. »Die Erfassung und Auswertung von Daten zu betrieblichen Ressourcenverbräuchen sollen künftig als strategische Aufgabe im Fokus der Unternehmen stehen«, ist Bogdanov überzeugt. Dazu gehöre, nicht nur die Aufwände aller Produktionsgüter zu messen, sondern auch der Technologien, die diese Daten generieren.

Größtes Potenzial durch intelligente Datenerfassung und -verknüpfung

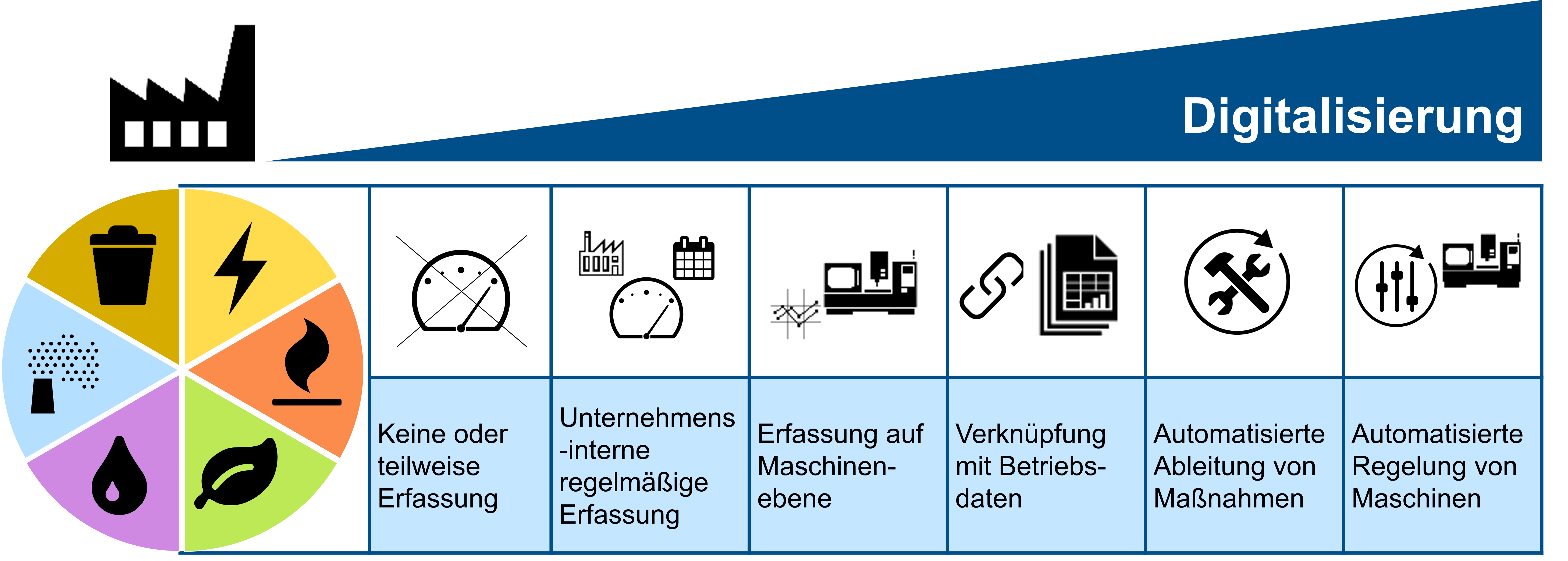

Neben den Hemmnissen konnten auch erste Potenziale von Industrie 4.0 für die Ressourceneffizienz herausgearbeitet werden. So liegen die größten Chancen zunächst einmal in der intelligenten Datenerfassung und -verknüpfung. Durch den Einsatz von smarter Sensorik und intelligenten Steuerungskonzepten zur unmittelbaren Überwachung der Rohstoffqualität, des Energieverbrauchs oder der Materialqualität und -menge ergeben sich somit prinzipielle Vorteile bezüglich Ressourceneffizienz. Die Technologien der digitalen Transformation lassen sich auch dazu einsetzen, die Materialeffizienz zu steigern und Überproduktionen zu verringern. 3D-Drucktechnologien, die in der Industrie-4.0-Landschaft einen hohen Stellenwert haben, können etwa solche Materialeinsparungen begünstigen. Insgesamt hängen die Ressourceneffizienzpotenziale immer von der jeweiligen Digitalisierungsebene des Unternehmens ab. »Digitalisierung muss immer aus dem eigenen Bedarf heraus kommen. Es bringt nichts, blind in Digitalisierungsmaßnahmen zu investieren, ohne die Effekte auf die Ressourcen kalkuliert zu haben«, rät Bogdanov. Dementsprechend sollten Unternehmen erst den für Sie passenden Digitalisierungsgrad realisieren und anschließend prüfen, an welchen Stellen sich damit die Ressourceneffizienz steigern lässt.

Die Studie umfasst 270 Seiten und kann kostenlos auf der Website des VDI ZRE heruntergeladen werden.

Die Studie »Ressourceneffizienz durch Industrie 4.0« wurde vom VDI ZRE in Zusammenarbeit mit dem Ministerium für Umwelt, Klima und Energiewirtschaft Baden-Württemberg, dem Bayerischen Staatsministerium für Umwelt und Verbraucherschutz, dem Hessischen Ministerium für Wirtschaft, Energie, Verkehr und Landesentwicklung sowie dem Ministerium für Umwelt, Energie, Ernährung und Forsten Rheinland-Pfalz beauftragt. Die TU Darmstadt, das Fraunhofer-Institut für Produktionstechnik und Automatisierung sowie das Deutsche Forschungszentrum für Künstliche Intelligenz haben die Studie erarbeitet.

Die Studie wurde aus Mitteln der Nationalen Klimaschutzinitiative (NKI) des Bundesministeriums für Umwelt, Naturschutz, Bau und Reaktorsicherheit und der beteiligten Landesministerien finanziert.