Sprödes Material stellt Herausforderungen

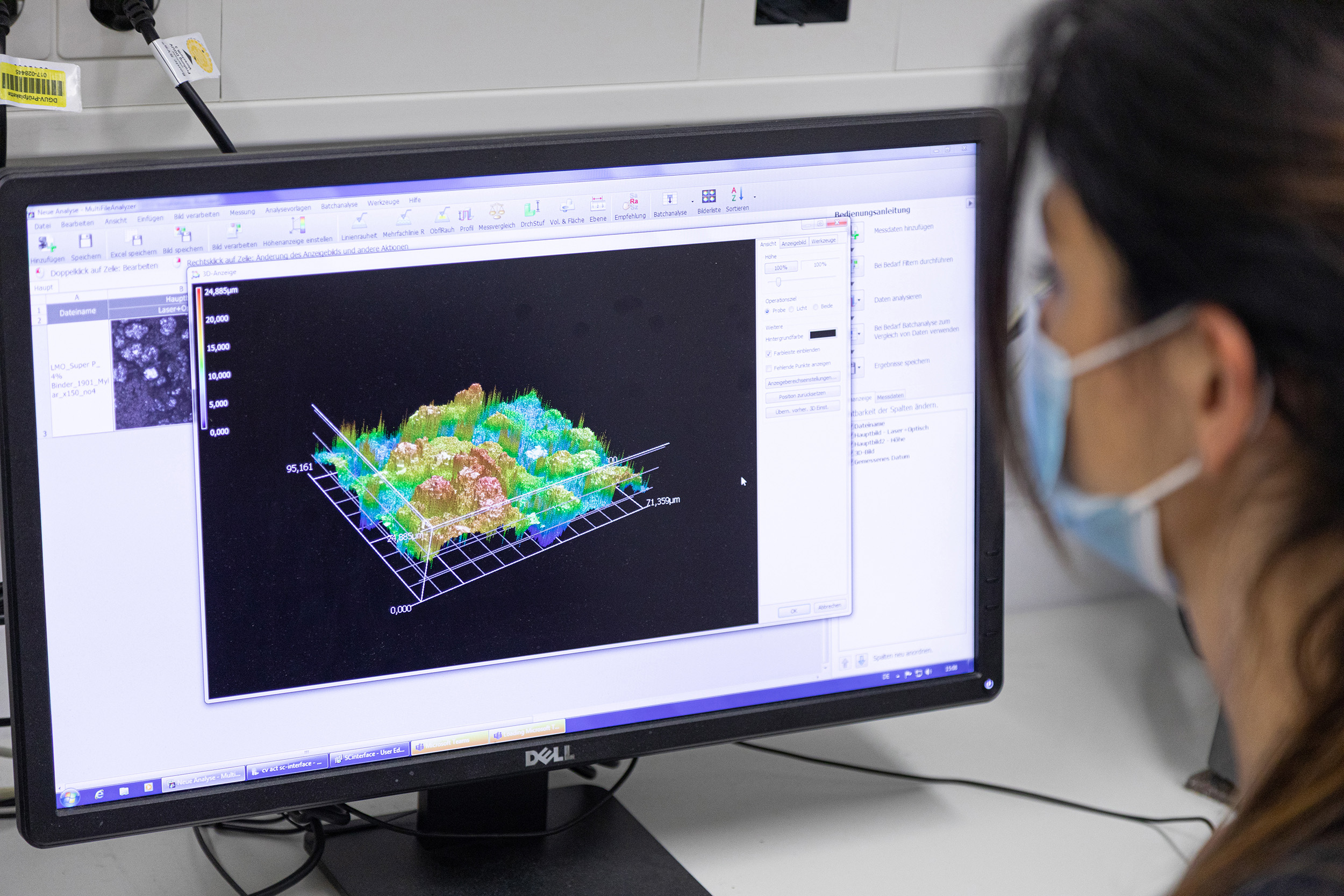

Festkörperbatteriezellen enthalten im Gegensatz zu einer Lithium-Ionen-Batterie keine Flüssigkeit als Elektrolyt, sondern einen keramischen oder sulfidischen, also schwefelhaltigen, Festkörperelektrolyt. Auch Polymerelektrolyte sind eine Option, allerdings erfordern sie höhere Betriebstemperaturen von über 60 Grad Celsius. Die Zellen sind heute meist als flache, rechteckige Pouchzellen aufgebaut. Aktuelle Entwicklungen im Bereich der keramischen Festkörperelektrolyte am Fraunhofer IPA zielen darauf ab, den Sinterprozess für das Keramikmaterial zu beschleunigen und schon in diesem Schritt die gewünschte Geometrie für den späteren Einsatz in der Batterie herzustellen. Die Sprödigkeit des Materials macht dabei allerdings die Nachbearbeitung und das Wickeln zu einer Rundzelle schwierig.

Für den Einsatz in Rundzellen bieten die sulfidischen Festkörperelektrolyte einen entscheidenden Vorteil. Bei der richtigen Verarbeitung können flexible Schichten hergestellt werden, die auch bei geringen Wickelradien stabil sind. Hinzu kommt, dass die sogenannte Thio-LISICON-Sulfid-Familie, anorganische Elektrolyte, vielversprechende Ergebnisse für die ionische Leitfähigkeit bei niedrigen Temperaturen zeigt. Doch obwohl sulfidische Elektrolyte ausgezeichnete Ionenleitfähigkeiten aufweisen und somit mit organischen Flüssigelektrolyten konkurrieren könnten, sind sie im Moment viel teurer. Durch den Aufbau entsprechender Produktionskapazitäten kann eine kostengünstige Herstellung der sulfidbasierten Elektrolyte realisiert werden.

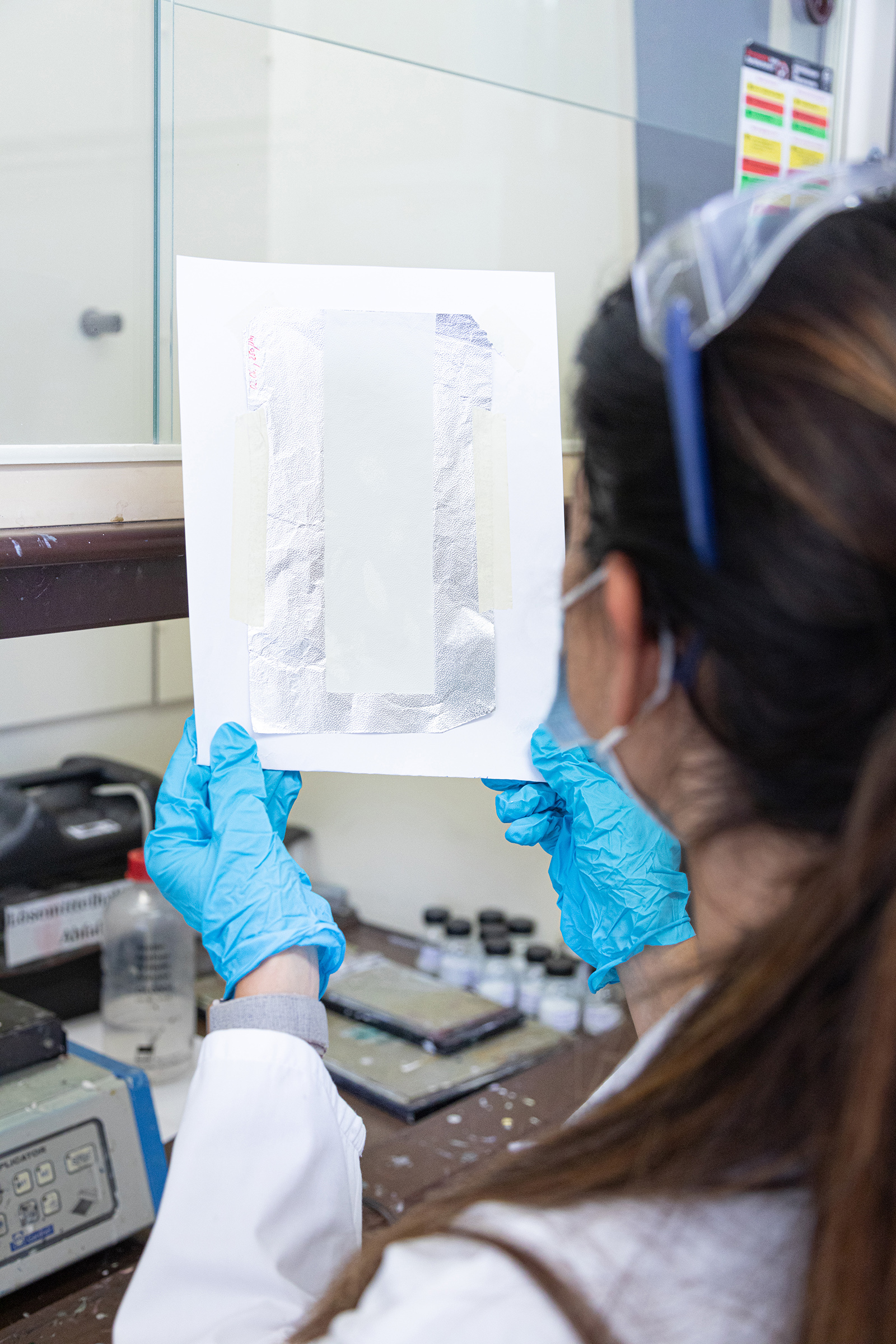

Bis zur industriellen Fertigung von Festkörperbatterien ist es noch ein weiter Weg. So werden Festkörperbatterien heutzutage überwiegend mit Lithium als Anode aufgebaut, was besondere Herausforderungen an die Montageumgebung mit sich bringt. Damit das Material nicht mit dem Sauerstoff oder der Feuchtigkeit aus der Luft reagiert, sind neben einer kostspieligen Trockenraumbedingung teils sogar zusätzliche gekapselte Produktionsbereiche mit einem Schutzgas wie Argon notwendig. Forscherinnen und Forscher vom Fraunhofer IPA untersuchen deshalb, wie Festkörperbatterien unter moderaten Bedingungen gefertigt werden können. »Ein vielversprechender Ansatz ist dabei die In-situ-Abscheidung des Lithiummetalls. Dabei bilden die in der Kathode vorhandenen Lithium-Ionen beim ersten Ladevorgang eine Schicht auf dem Ableiter der negativen Elektrode«, sagt Duygu Kaus vom Zentrum für Digitalisierte Batteriezellenproduktion (ZDB). Versuchsreihen sollen zeigen, mit welchem Ableitermaterial die In-situ-Anodenbildung am besten gelingt.