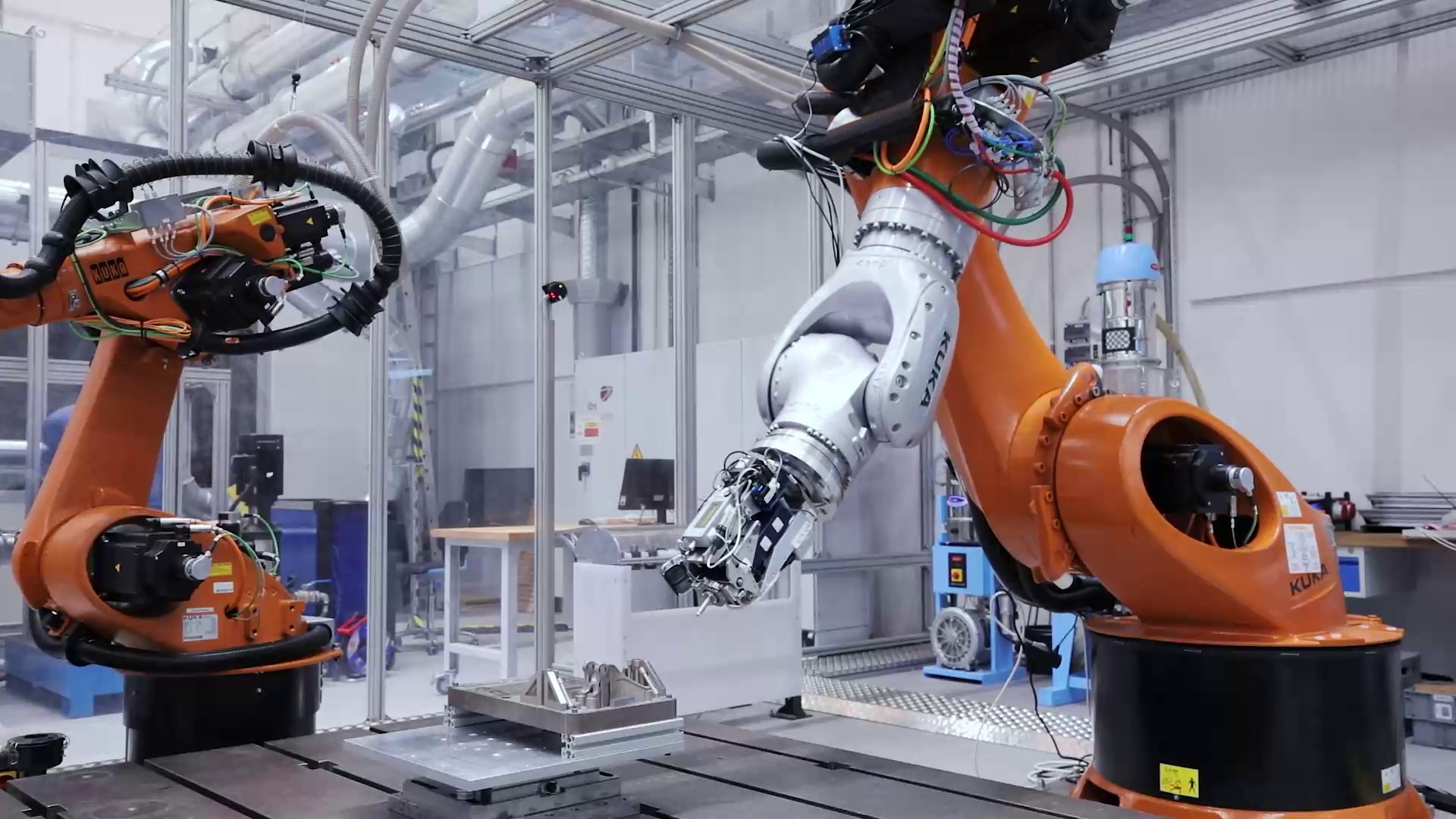

Robotergestützte Härtemessung mit einem 6-Achs-Industrieroboter

Künftig könnte jedes einzelne Bauteil aus dem 3D-Drucker zerstörungsfrei getestet werden: Mit einer Prüfmethode, die von der Imprintec GmbH in Zusammenarbeit mit der Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT und der VisiConsult GmbH im Projekt »Enabl3D« erprobt wurde. Die Qualitätseigenschaften werden über Eindringprüfung, Prozessmonitoring und Mikro-Computertomographie erfasst – am fertigen Bauteil, schnell und zuverlässig. Im Teilprojekt »Integration von Härtemesstechnik« holte das Team auch die Experten vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA an Bord. Das Ziel lag darin, den Messkopf für eine automatisierte Anwendung mit einem 6-Achs-Industrieroboter zusammenzuführen. »Gemeinsam mit der Imprintec GmbH haben wir erste Versuche und Machbarkeitsstudien durchgeführt, um den Messkopf über den Roboter in Serienfertigungen integrieren zu können«, erläutert Lukas Werdin, Wissenschaftler am Fraunhofer IPA. Die Herausforderung: Während das Messsystem im Prüflabor fest auf einem Tisch steht, können durch den Roboterarm Ungenauigkeiten auftreten. Die Forschenden untersuchten daher, ob alle gewünschten Messpunkte am Bauteil mit dem Roboterarm erreichbar sind und mit welcher Genauigkeit sich die Messungen wiederholen lassen. »Unser Hauptaugenmerk lag auf der Positionierbarkeit, der Positioniergenauigkeit und der Qualität der Messungen«, konkretisiert Werdin.