Nassapplikations- und Simulationstechnik

In der Gruppe Nassapplikations- und Simulationstechnik werden Analysen, Weiterentwicklungen und Prüfungen von Lackierverfahren (Schwerpunkt: Spritzen und Sprühen) unter produktionsnahen Bedingungen durchgeführt. Im institutseigenen Oberflächentechnikum erlaubt die vorhandene Ausstattung einschließlich Lackierroboter praxisrelevante Untersuchungen zum Betriebsverhalten von Applikations- und Trocknungsanlagen mit ihren peripheren Einrichtungen beim Einsatz beliebiger Lackmaterialien, insbesondere auch die Applikation neuartiger Beschichtungssysteme.

Mit der MikroCoat-Anlage steht eine spezielle Einrichtung für selektive Beschichtungen ohne Maskierungsaufwand zur Verfügung. Präzise Robotertechnik ermöglicht den Einsatz verschiedenartiger Applikationsmodule für punktuelle oder in scharf abgegrenzten Flächen aufgetragene Beschichtungen.

Optische Messtechniken (LDA, PDA, Fraunhofer Spektrometrie, Laserlichtschnitt), können zur Sprühstrahluntersuchung eingesetzt werden. Messgeräte zur Charakterisierung der erzeugten Lackschichten und zur Schichtdickenerfassung gehören zur Ausstattung.

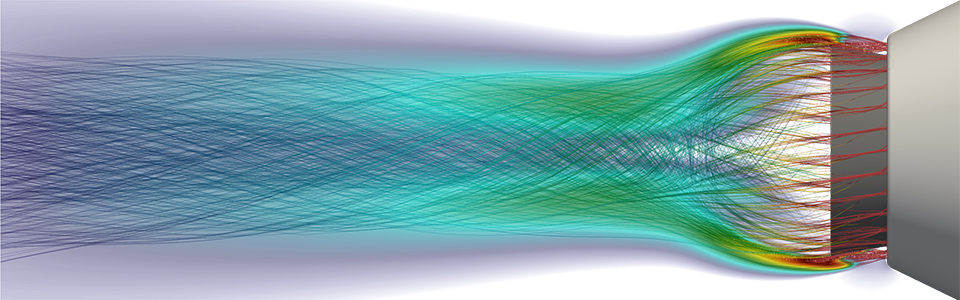

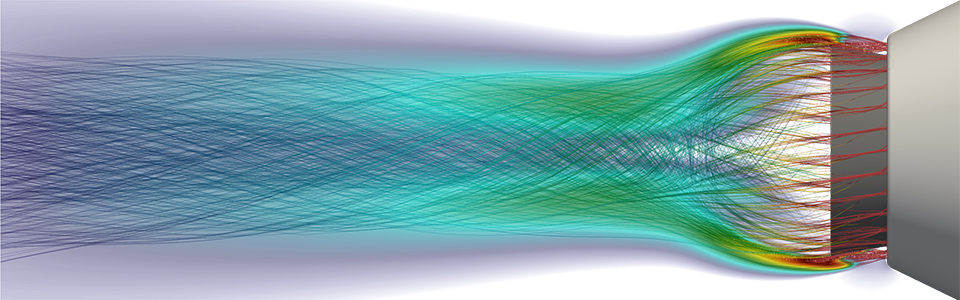

Die ganze Prozesskette Lackierung wird zudem durch numerische Simulationen (vor allem Fluid-Dynamik) auch virtuell abgebildet, dabei unterstützen sich die realen Technikumsuntersuchungen und die Computersimulationen gegenseitig.

Kompetenzen

Lackiertechnikum

Die variable Lackierstraße verknüpft die Ansprüche der Industrie mit modernen wissenschaftlichen Analysenmethoden. Dazu erfüllt die Lackierlinie die Sauberkeits-, Klima- und Luftströmungsanforderungen der Automobilindustrie (z. B. Luftsinkgeschwindigkeit 0,1–0,5 m/s, beheiz- und befeuchtbar). Drei Lackierzonen mit Robotertechnik sind mit separaten Belüftungsanlagen und Lackabscheidesystemen ausgestattet und können durch ihre wandlungsfähige Ausstattung verschiedenste Anwendungen von Automobilbeschichtung über Schiffslackierung bis Kleinteilelackierung darstellen.

Es können alle flüssigen Lackmaterialien (lösemittelhaltige Lacke, 2K-Lacke, Wasserlacke, Pulverslurries, UV-härtende Systeme, Nano-Materialien, auch Suspensionen wie Emaille-Schlicker) verarbeitet werden.

Off-Line-Programmierung und Programm-Konvertierung der Roboter (jeweils über externe Dienstleister) ist ebenso möglich wie Teach-In-Verfahren. Die Roboter sind komplett mit Prozesstechnik ausgestattet. Des Weiteren stehen diverse flexibel handhabbare Hubgeräte und sonstige Manipulatoren zur Verfügung.

Durch zusätzliche mobile, modular aufgebaute Applikationstechnik (Dosiertechnik, auch 2-K, Prozesslüfte, Drehzahlregelung, etc.) ist eine schnelle Adaption an die jeweilige Aufgabenstellung möglich. Das Spektrum reicht von einfachen Prozessregelventilen über SPS-geregelte Applikationstechnik bis hin zu busfähigen Systemen.

Leistungsangebot:

- Erfassung und Bewertung verschiedener applikationsspezifischer Parameter hinsichtlich Prozessoptimierung sowie als Eingangsgrößen für numerische Prozess-Simulation, auch mittels statistischer Versuchsplanung

- Schichtdickenverteilung, Auftragswirkungsgrad, Appearance, etc.

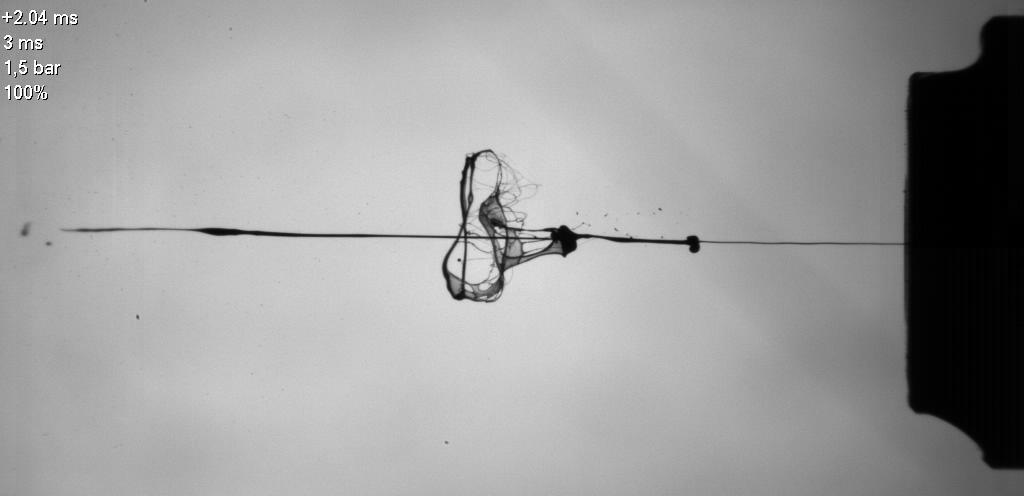

- Partikelgrößenverteilungen und Partikelgeschwindigkeiten mittels laseroptischer Methoden, Visualisierung mittels High-Speed-Kamera

- Charakterisieren von Lackmaterialien; Parameter wie Dichte, Festkörper, Rheologie

- Erstellen von Proben für weitergehende Technologieprüfungen

- Primas-System zur Prozess-Parameter-Erfassung

- Nachstellen kompletter Lackierprozesse, incl. Vorbehandlung und Trocknung

- Einsatz von Originalwerkstücken möglich; Projektbeispiele: Karosserien oder Karosseriebestandteile (z. B. Türen), Scheibenwischarme, Motorblöcke, Stoßdämpfer, Flugzeug-Interieur-Teile, Fernsehgehäuse, Kransegmente, Kleinteile wie Handy-Schalen, Filter, Dachziegel

- Entwicklung von Zerstäubern, Anlagenkomponenten und Applikationskonzepten

- Validierung von Baugruppen (Zerstäuber und -komponenten, Reinigungsgeräte, etc.)

- Erstellen von Machbarkeitsstudien (innovative Technologien, neue Produktionsabläufe)

- Darstellen von Verfahrensalternativen unter Berücksichtigung sämtlicher relevanter Rahmenbedingungen (Zykluszeiten, Material- und Energiebedarfe, Kostenrechnung, etc.)

Optische Messtechnik

Ziele und Aufgaben

Ziel am Fraunhofer IPA ist es, den Zerstäu-bungsprozess möglichst umfassend unter realen Bedingungen zu charakterisieren. Dazu werden u. A. optische Messmethoden zur Überwachung der Spritzlackierprozesse eingesetzt. Des Weiteren werden Parameter-einflüsse detailliert qualitativ und quantitativ herausgearbeitet und beschrieben sowie Grundlagenwissen bzgl. der physikalischen Prozesse geschaffen.

Oft wird dies nötig, wenn manuelle Beschichtungsprozesse automatisiert werden und im Rahmen dieser Umstellung gleichzeitig innovative Zerstäubungs-techniken, wie z. B. Hochrotations-zerstäuber, zum Einsatz kommen sollen.

Am Fraunhofer IPA finden folgende Verfahren Anwendung:

Fraunhofer-Beugung (Partikelgröße)

Dieses Verfahren ist eines der ältesten und meistgenutzten und beruht darauf, dass Partikel oder Tropfen, abhängig von ihrer Größe, einen Laserstahl unterschiedlich stark beugen, und zwar unabhängig davon, ob die Partikel opak oder transparent sind. Der Beugungswinkel ist dabei umgekehrt proportional zum Tropfendurchmesser. Das Beugungslicht wird mittels Photoele-menten detektiert und die Partikelgrößen-verteilung errechnet. Das Verfahren liefert immer einen integralen Wert über den gesamten Schnitt im Spritzstrahl.

Während bei Hochrotationszerstäubern, bedingt durch den rotationssymmetrischen Sprühkegel, oft eine Einpunkt-Messung ausreicht, werden bei Luft- und Airless-Zerstäubern in der Regel Mehrpunkt-Messungen (Raster) durchgeführt.

Laser-Doppler-Anemometrie (LDA) (Partikelgeschwindigkeit)

Dieses Verfahren dient zur punktuellen Bestimmung (hohe lokale Auflösung) von Geschwindigkeitskomponenten in Fluidströmungen. Hierbei wird ein Laserstrahl mit Hilfe eines Strahlteilers in zwei Strahlen aufgeteilt. Am Messpunkt kreuzen sich diese Strahlen wieder und es entsteht ein Interferenz-Streifenmuster. Die Frequenz dieses Streulichtsignals ist proportional zur Geschwindigkeitskomponente.

Phasen-Doppler-Anemometrie (PDA) (Partikelgröße und -geschwindigkeit)

Mit diesem Verfahren kann neben der Geschwindigkeit (s. LDA) auch die Größe einzelner Tropfen bestimmt werden. Hierzu wird ein zweiter Laserstrahl eingesetzt. Mehrere Photodetektoren nutzen die zusätzliche, in der Phasenlage enthaltene Information aus, um den Krümmungsradius und daraus den Partikeldurchmesser zu errechnen.

Laser-Licht-Schnitt (Partikel- und Luftbewegung)

Der Laserstrahl wird zu einem Linienfächer mit gaußscher Intensitätsverteilung entlang der Linie geformt. Damit kann eine definierte Schnittebene ausgeleuchtet und Partikelwege und Depositionsverhalten von Lackspray qualitativ sichtbar gemacht werden.

Stroboskopische Beleuchtungsverfahren (Visualisierung)

Hier handelt es sich um gepulste Lichtblitzlampen, die im Nanosekunden-bereich starke Lichtimpulse aussenden.Diese Verfahren finden Anwendung bei der Visualisierung von Zerstäubungsprozessen (Faden-, Lamellen-, Tropfenbildung). Durch die extrem kurzen Pulse werden hochdyna-mische Prozesse "eingefroren" und können mit herkömmlichen CCD-Kameras aufgezeichnet werden. Zudem können z. B. an Glockentellern Phänomene wie Benetzung von Verteilerscheiben dargestellt werden.

Hochgeschwindigkeitskamera (Zerstäubungsdynamik)

Mittels Hochgeschwindigkeitskamera können die Phänomene dynamisch sichtbar gemacht werden. Vorteil hierbei ist eindeutig, dass Prozesse kontinuierlich dargestellt und bewertet werden können.

Bildverarbeitungssysteme

Hier werden "echte" Spritzbilder erzeugt, entweder als statisches Bild oder als dynamisches (Beschichten mit einer Einzelbahn). Diese werden per Bildverarbeitung hinsichtlich Schichtdickenniveau und Symmetrie bewertet. Dies liefert beispielsweise Informationen über beschädigte Luftkappen (z.B. durch Kollision) oder verstopfte Luftbohrungen (z. B. durch nachlässige Reinigung).

Oversprayfreies Beschichten

Der Lacknebel, der bei der Spritzlackierung entsteht – Overspray – muss aus der Kabinenluft entfernt werden und stellt so die Ursache für die aufwändige Anlagentechnik und den hohen Energiebedarf dar, der aus der Konditionierung der Kabinenluft resultiert. Bei Mehrfarbenlackierungen sind manuelle Maskierarbeiten erforderlich, die den Prozess zeit- und kostenintensiv machen.

Diesen Aspekten begegnet das Fraunhofer IPA mit der MikroCoat-Anlage, einer Entwicklung, welche Anwendern aus unterschiedlichen Branchen innovative verlustfreie und maskierungsfreie Beschichtungsverfahren ermöglicht.

Herzstück der Anlage ist ein 6-Achsen-Roboter mit besonders hoher Wiederholgenauigkeit. Der Roboter ist in einer Kabine mit regelbarer Zu- und Abluftmenge untergebracht, so dass Lösemittel und Partikel zuverlässig abgesaugt werden.

An den Roboter können verschiedene Applikationsmodule adaptiert werden, z. B.:

LineMaker

Der Beschichtungsstoff wird über Rund- oder Flachdüsen auf die Oberfläche aufgetragen, alternativ ist auch die Applikation mit Transferstoffen wie Schaumstoff oder Vlies möglich. Die Menge wird über eine Dosiereinheit eingestellt. Dadurch werden sehr feine Linien mit einer scharf abgegrenzten Kante erzeugt. Damit sind zum Beispiel Mehrfarbenbeschichtungen auf Bauteilen mit unterschiedlicher Geometrie möglich ohne den Zusatzaufwand des Maskierens und Demaskierens.

Piezo-Jet-Ventil

Bei diesem Applikationsmodul werden über einige Millimeter bis Zentimeter frei fliegende Tropfen des Beschichtungsstoffes erzeugt, die dann zielgenau auf die Oberfläche auftreffen. Im Gegensatz zu den herkömmlichen Tintenstrahldruckverfahren können damit unterschiedlichste Beschichtungsmaterialien von niedrigviskos bis hochviskos verarbeitet werden. Die Verwendung keramischer Bauteile erlaubt auch die Verarbeitung von abrasiven Beschichtungsstoffen.

Präzisionszerstäuber

Der Airbrush-Zerstäuber aus dem Grafikdesign-Bereich wurde um einen Linearantrieb erweitert. Damit ist die Adaption an einen Roboter möglich. Es können Beschichtungsstoffe bis ca. 100 mPas mikrodosiert und zielgenau aufgetragen werden. Der Spritzstrahl kann bis zu 2 mm schmal sein, mit einem Unschärfebereich von 30 %. Die feine Zerstäubung erlaubt außerdem, sehr kleine Schichtdicken <1 μm gleichmäßig und zielgenau aufzubringen.

Lackbenetzungsstörende Substanzen

Lackbenetzungsstörende Substanzen (LABS) können bei der Verarbeitung von Lacken zu massiven Beschichtungsfehlern führen und hohe Kosten an Nacharbeit sowie Ursachenfindung und -behebung verursachen.

Ursachen sind Kontaminationen des zu lackierenden Untergrunds, des Lackmaterials oder der frisch lackierten Oberfläche durch Substanzen, welche die Oberflächenspannung in der Grenzschicht Substrat-Lack herabsetzen und so zu Beschichtungsstörungen führen. Die Störungen treten in Form von Kratern, großflächigen Benetzungsstörungen oder Anquellungen auf.

Potenziell lackbenetzungsstörende Substanzen sind z.B. Silikone, Öle, Fette, Weichmacher oder Trennmittel. Diese Thematik betrifft jedoch nicht nur alle im Fertigungsprozess verwendeten Stoffe, Anlagenteile und Hilfsmittel, sondern u.a. auch Arbeitskleidung und betriebliche Schutzausrüstung sowie Kosmetika, Friseurprodukte oder Parfüms der Mitarbeiter. Auch durch Verschleppungen aus anderen Fertigungsbereichen oder Fremdfertigungen können Lackbenetzungsstörungen verursacht werden.

Allerdings müssen diese Stoffe nicht zwangsläufig zu Lackbenetzungsstörungen führen und deshalb nicht pauschal aus der Lackierung verbannt werden. Alle im Umfeld der Lackverarbeitung eingesetzten Stoffe und Bauteile sollten daher im Vorfeld auf lackbenetzungsstörende Substanzen getestet werden.

Bei sorgfältiger und kritischer Betrachtung der eingesetzten Bauteile, Werkstoffe und Prozesse und bei sorgfältiger Schulung der Mitarbeiter können so auch beim Thema LABS bereits viele Ursachen für die Entstehung von Kratern und Benetzungsstörungen ausgeschlossen und wesentlich zur Prozesssicherheit beigetragen werden.

Am Fraunhofer IPA werden Tests auf lackbenetzungsstörende Substanzen in Anlehnung an VDMA 24364, MBN 10494-3 sowie nach Bedarf auch nach den Vorgaben anderer Spezifikationen durchgeführt. Um größtmögliche Nachvollziehbarkeit und Reproduzierbarkeit zu erreichen, hat sich das Fraunhofer IPA für die Prüfung auf Lackverträglichkeit durch die DAkkS nach DIN EN ISO/IEC 17025 akkreditieren lassen.

Darüber hinaus stehen wir Ihnen in Fragestellungen zum Thema lackbenetzungsstörende Substanzen in Beratungs- oder Schulungsterminen zur Verfügung.

Lackiersimulationen

Numerische Simulationen sind auf alle Prozessschritte anwendbar und bieten folgende Vorteile:

- Minimierung komplexer und teurer experimenteller Untersuchungen

- Kurzfristige Realisierung von Parameterstudien und Optimierungen

- Unterstützung von Planungsprozessen

- Schneller Einblick in die grundlegenden Vorgänge des Lackierprozesses und Visualisierung nicht-messbarer Größen

- Schnelle Übertragung vom Modell auf die reale Situation

- Erhöhung der Prozesssicherheit

Unsere Erfahrung über den richtigen Einsatz und die Auswahl der geeigneten Instrumente macht es auch für kleine Unternehmen rentabel, numerische Simulationen zu beauftragen.

Am Fraunhofer IPA wurde die Methode der Simulation von Strömungsvorgängen und elektrischen Feldern an die Anforderungen der Lackiertechnik angepasst und als Werkzeug für Forschung, Entwicklung und Anwendung eingeführt. Dazu sind kommerzielle CFD-Tools durch Module zur Berechnung von Partikelbahnen sowie der Schichtdickenverteilung und des Auftragswirkungsgrads bei der Beschichtung beliebiger Geometrien ergänzt worden.

Ein ebenfalls im Haus entwickeltes Computerprogramm ermöglicht zudem die Simulation dynamischer Beschichtungsvorgänge auf komplexen dreidimensionalen Werkstücken. Hierbei wird das zuvor berechnete statische Sprühbild entlang einer vorgegebenen Beschichtungsbahn integriert.

Alle Methoden werden im Technikum validiert und auf ihre Praxistauglichkeit erprobt.

Beispiele für erfolgreichen Einsatz numerischer Lackiersimulationen:

- Strömung in Zerstäubern

- Overspray sowie Lösemittelausbreitung

- Filmbildung und Lackfilmverlauf

- Pulverbeschichtung mit Pulverpistole und Fluidisierbett

- Pneumatische Förderung von Pulverlacken

- Lackfilmtrocknung, Temperaturverlauf in Lackschichten

- 2-Komponenten-Mischer

- Nahtabdichten

- Tröpfchenabscheider

- Thorakale Partikel

Lacktrocknung

Lacktrocknung mittels Konvektion, IR-Strahlung oder UV-Strahlung stellt einen zentralen Prozess in der Lackiertechnik dar. Wegen der hohen Energie-, Zeit- und Platzbedarfe ist es wichtig, diesen Prozess optimal auszugestalten. Durch Simulationen kann der Energieverbrauch minimiert, die Aufheizung vergleichmäßig und die Restfeuchte berechnet werden. Die Simulationen werden durch komplette fluiddynamische Berechung durchgführt unter Beachtung der Konvektion und Wärmestrahlung.

Spritzlackieren

Ziele und Aufgaben

Spritzlackierverfahren sind durch ihre relativ großen Lackmaterialverluste sowie einen hohen Energieverbrauch geprägt. Das Overspray, d. h. die nicht auf dem Werkstück deponierten Lackpartikel, beeinflusst zum einen die Beschichtungsqualität durch Verschmutzungen auf dem Werkstück. Zum anderen stellt es den Anlagenbau vor große Herausforderungen, wenn Lackrecycling sowie umweltschonende Lackiersysteme eingesetzt werden, um Energieverbrauch und somit CO2-Emissionen senken zu können.

Was wir für Sie tun können

Wir unterstützen Sie bei der Planung und Umsetzung sowie Optimierung von Beschichtungsanlagen für Ihre Aufgabenstellung. Beispielhaft können wir berechnen:

• Lösemittelkonzentration sowie Staub-Emissionen bei Umluft-Betrieb unter Berücksichtigung des Lackdurchsatzes in der Applikation

• Optimierung der Kabinenströmung

• Optimierung des Filters für die Partikelabscheidung

In unseren Labors verfügen wir über exzellente Ausstattungen für Spritzbeschichtungs untersuchung, nämlich verschiedene Zerstäuber in Lackieranwendungen, Laser- Beugungsspektrometer, Laser-Doppler- sowie Phase-Doppler-Anemometer für Charakterisierung der Partikel-Phase, Laserlichtschnittverfahren für Strömungssichtbarmachung und Nanolite® Punktfunkenblitzlampe zur Beobachtung des Zerstäubungsvorganges, so dass wir komplexe Untersuchungen zeitnah durchführen und die notwennotwendigen Eingangsbedingungen für die numerische Simulation ermitteln können.

Verlaufssimulation

Anwendungsfelder

Verlaufsanalyse, Verlaufsverbesserung, Qualitätssicherung, newtonsche und thixotrope Lacke

Ausgangssituation

Der Begriff »Verlauf« beschreibt die Eigenschaft von Lackfilmen, Unebenheiten, die bei der Applikation entstanden sind, selbstständig auszugleichen. Bei unvollständigem Verlauf weist die Lackschichtoberfläche nach der Trocknung eine mehr oder weniger starke »Orangenhautstruktur« auf.

Unser Angebot

Mit den am Fraunhofer IPA entwickelten Simulationstools lässt sich der Verlauf aus gemessenen Lackeigenschaften (rheologische Eigenschaften, Oberflächenspannung, ggf. Verdunstungsgeschwindigkeit) berechnen. Die Simulationen können die Entwicklung und Einführung neuer Lacke beschleunigen und das erreichbare Verlaufsergebnis verbessern: Sie können zur Vorhersage des Verlaufsverhaltens genutzt werden und erklären beobachtete Unterschiede im Verlaufsverhalten unterschiedlicher Rezepturen oder Chargen. Des Weiteren decken sie auf, wie die Lackeigenschaften verändert werden müssen, um die Oberflächenstruktur der gewünschten Struktur anzunähern.

Vorgehensweise

1. Aufnahme Ist-Zustand: Messung der Lackeigenschaften und bei Bedarf weiterer Prozessbedingungen

2. Simulationen: Filmwelligkeit bei der Spritzapplikation (sog. Ausgangsgebirge); Umrechnung der realen gemessenen Lackeigenschaften in die verlaufsrelevanten Eigenschaften

3. Schlussfolgerungen: Erklärung des Ist-Verlaufsergebnisses, Empfehlung für Veränderung der Lackeigenschaften

UV- und Reinigungssimulation

Anwendungsfelder

PC-lauffähige Simulation zur Optimierung von UV-Härtungsprozessen

Ausgangssituation

Bei neuen Auslegungen von UV-Härtungsanlagen oder bei Bauteiländerungen muss sichergestellt werden, dass jedes Oberflächenelement des Bauteils mit der notwendigen Intensität bzw. Dosis erreicht wird.

Unser Angebot

Das Fraunhofer IPA bietet Herstellern und Anwendern von UV-Härtungsanlagen eine Ist-Analyse ihres Prozesses mit der Software und entsprechender graphischer Auswertung als Dienstleistung an.

Vorteile der Simulation sind:

• Entwicklungsunterstützung bei neuen Anlagenkonzepten

• Entscheidungshilfe in der Designphase

• Erfahrungen bestätigen, kontrollieren und anreichern

• Unterstützt den Austausch mit Hersteller, Techniker und Entscheider

• Auslegung stabiler Prozesse

• Überprüfung auf Machbarkeit

• Visuelle Argumentationshilfe bei der Kundenakquise

• Erweiterbar auf Reinigungs- und Lackierprozesse

Testanlage

Das Ziel dieses Projekts ist die Vermeidung der komplexen Ausleuchtungstechnik (Anordnung Strahler, Bewegung von Objekt und Strahler) bei komplexen dreidimensionalen Objekten. Die Idee ist abgeleitet von der Ulbrichtkugel, die durch diffuse Reflexion der Kugelinnenseite das Licht des Strahlers gleichmäßig verteilt und damit bei jedem Objekt für optimale Ausleuchtung sorgt.

Das Besondere an der Anlage ist, dass durch die neue Technologie eine Bewegung von Bauteil oder Strahler im Härtungsprozess nicht mehr notwendig ist. Strahler und Reflektoren sind so angeordnet, dass ein mittig platziertes Bauteil immer ideal ausgeleuchtet wird. Die Simulationen wurden genutzt, um die Auslegung der Anlage zu begleiten und Parameter wie Bestrahlungszeit, Anzahl und Position von Bauteilen zu ermitteln. Damit konnte erfolgreich ein Versuchsaufbau realisiert werden, der Ihnen auf Anfrage zu Testzwecken zur Verfügung gestellt werden kann.

Projekt

In dem Projekt „UV-Kugel-Puls-Anlage zur 3D-Lackhärtung“ gefördert vom Bundesministerium für Wirtschaft und Energie, im Rahmen der Zentralen Innovationsförderung für den Mittelstand (ZIM), betreut von der AiF-Projekt GmbH wurde u. a. mit der beschriebenen Software ein neuartiger Anlagentyp für UV-Härtung für die industrielle Anwendung bestätigt. Aufgrund einer Idee von Herrn Rainer Röck und den Projektpartnern Durst Lackier- und Trocknungsanlagen GmbH, EASYTEC GmbH, Fraunhofer IPA, Opsytec Dr. Gröbel GmbH, Ritzi Lackiertechnik GmbH und Universität Stuttgart - Institut für Industrielle Fertigung und Fabrikbetrieb (IFF) konnte in enger Zusammenarbeit eine funktionstüchtige Pilotanlage aufgestellt werden.

Industrielle Teilereinigung

Anwendungsfelder

Spritzstrahlreinigung, Sandstrahlen oder ähnliche Strahlprozesse

Ausgangssituation

Bei der Konstruktion von Strahlanlagen müssen die verschiedenen Module in der Anlage in geeigneter Weise um das Werkstück angeordnet und ausgerichtet werden. Ansonsten kommt es zu Schattenzonen oder Über- bzw. Unterdosierung der Behandlung des Bauteils.

Unser Angebot

Ein Ergebnis unserer Forschungsarbeit ist eine PC-lauffähige Software zur optimalen Auslegung der Prozessabläufe bei Strahlanlagen – sowohl Schleuderrad- als auch Druckluftstrahlen. Die Strahlwirkung der Anlage auf den spezifischen Bauteilen kann schnell berechnet und virtuell dargestellt werden, um so Optimierungsquellen zu erschließen und Abschattungen zu vermeiden. Spezielle Kundenanforderungen können mit dem Simulationsprogramm auf Machbarkeit untersucht werden und so Modifizierungen entsprechend vorgenommen werden, die zur Optimierung der Anlage führen.

Vorgehensweise

In höchstens 6 Simulationsschritten zur effizienten Anlagenauslegung:

- Zwei Tage Einarbeitung für nicht CAD-geschultes Personal in die Programmbedienung am werkseigenen Bauteil

- CAD-Daten im STP-Dateiformat – alternativ 3D-Scan vom Bauteil

- Ist-Auslegung der Anlage: Bauteilgeometrie, Düsenart, -positionen, -anzahl, -ausrichtung, Kinematik

- Erste Auswertung der Ist-Analyse und Ermittlung der Optimierungspotenziale

- Überprüfung auf Machbarkeit und Effizienzanalyse

- Umsetzung in die zu realisierende Anlage

PC-lauffähige Simulation von Beschichtungsprozessen

Ziele und Aufgaben

Einen wesentlichen Beitrag zur virtuellen Fabrik steuern die detailgetreue Modellierung und numerische Simulation technischer Prozesse bei. Mit der am Fraunhofer IPA entwickelten Softwarelösung lässt sich der Lackierprozess hinsichtlich unterschiedlicher Parametereinstellungen und Bahnführungen optimieren und mit Hilfe der Methoden der virtuellen Realität einem breiten Anwenderkreis zur Verfügung stellen.

Voraussetzung für die Simulation und Visualisierung komplexer dreidimensionaler Lackiervorgänge ist das Verständnis und die Berechnung stationärer, statischer Teilprozesse. Abgebildet werden können die Prozesse der

• elektrostatischen Lackierung,

• pneumatischen Lackierung,

• Pulverlackierung und der

• KTL-Beschichtung.

Mit den verschiedenen an die jeweilige Applikation angepassten Simulationsmodellen kann der Partikeltransport in Abhängigkeit von der Strömungsmechanik, der Elektrodynamik, der Thermodynamik und den spezifischen Lackeigenschaften berechnet und so die Schichtdickenverteilung bestimmt werden.

Leistungsmerkmale

Das Programm ermöglicht detaillierte Einblicke in den Prozess und das zu erwartende Ergebnis:

• Zeitabhängige Analyse des Prozessablaufs

• Parameterstudien

• Prozessoptimierung

• Schnittstellen für Datenaustausch